A cura dell’Osservatorio Recycle di Legambiente

Il contributo riproduce integralmente il primo rapporto pubblicato dall’osservatorio Recycle – La sfida nel settore delle costruzioni, organismo istituito nel 2015 da Legambiente con l’intento di approfondire e promuovere la ricerca attualmente in corso nel campo della lavorazione e dell’implementazione di materiali riciclati.

L’Italia ha la possibilità di aprire una nuova pagina nel settore delle costruzioni, che riguarda in particolare gli impatti che produce nei territori. Ridurre il prelievo di materiali e l’impatto delle cave nei confronti del paesaggio è una questione importante nel nostro Paese, perché sono tante le ferite gravissime ancora aperte nei territori. Oggi è possibile dare risposta a questi problemi: lo dimostrano i tanti Paesi dove ormai da anni si sta riducendo la quantità di materiali estratti con una forte spinta al riutilizzo di rifiuti aggregati e inerti provenienti dal recupero, oltre che con regole di tutela del paesaggio e gestione delle attività. In Italia esistono oggi circa 2.500 cave da inerti, e almeno altre 15.000 abbandonate, di cui oltre la metà sono ex cave di sabbia e ghiaia. Cambiare questa situazione, aprendo un filone di green economy che produca ricerca, innovazione e posti di lavoro, è nell’interesse del sistema delle imprese e dell’ambiente.

L’obiettivo dell’Osservatorio Recycle, promosso da Legambiente, è di raccontare e approfondire l’innovazione già in corso nel settore della produzione di aggregati riciclati. Un processo che oggi è spinto anche dalla Direttiva 2008/98/CE che prevede che nel 2020 si raggiunga un obiettivo pari al 70% del riciclo dei rifiuti da costruzione e demolizione. Un punto va sottolineato con attenzione: oggi non esistono più motivi tecnici, prestazionali o economici per non utilizzare materiali provenienti da riciclo nelle costruzioni. Le esperienze raccontate in questo Rapporto descrivono cantieri e capitolati dove queste innovazioni sono già state portate avanti. E dimostrano come, se si fa riferimento a norme codificate basate sulle prestazioni, i materiali da riciclo e recupero di aggregati risultino assolutamente competitivi sul piano sia tecnico che economico.

Dov’è il problema?

Se in teoria oggi non esistono impedimenti tecnici o motivazioni di natura normativa che ne impedirebbero l’utilizzo, in realtà la diffusione di materiali provenienti dal recupero ha di fronte forti ostacoli in Italia.

Il primo problema riguarda i cantieri dei lavori pubblici e privati, dove spesso i capitolati sono una barriera insormontabile per gli aggregati riciclati. In molti capitolati è previsto l’obbligo di utilizzo di alcune categorie di materiali e di fatto ne è impedita l’applicazione per quelli provenienti dal riciclo. Per fare chiarezza su questa situazione, nel Rapporto sono descritti alcuni esempi pratici che dimostrano l’efficacia degli aggregati riciclati e degli asfalti derivati dal riutilizzo di pneumatici usati. Tra i lavori stradali e quelli edilizi è chiaro come ormai si possa intervenire con l’utilizzo di questi materiali in situazioni molto diverse fra loro (dal Palaghiaccio di Torino al nuovo Molo del Porto di La Spezia, dal Passante di Mestre all’Aeroporto di Malpensa). La Provincia di Trento è uno dei migliori esempi in Italia vista la pubblicazione di un capitolato tecnico per l’uso dei riciclati nei lavori di manutenzione pubblica, con le schede prodotto e l’elenco prezzi, destinato proprio a promuovere tra gli addetti ai lavori questo tipo di materiali. Per cambiare questa prospettiva serve che le stazioni appaltanti, pubbliche e private, e a tutti i livelli cambino i propri capitolati per impedire queste discriminazioni. In questa direzione vanno le proposte che abbiamo presentato con il capitolato speciale d’appalto Recycle, elaborato da Legambiente in collaborazione con Atecap, Eco.Men ed Ecopneus, che si pone l’obiettivo di stimolare le stazioni appaltanti a intraprendere la strada già fissata dall’Europa. L’obiettivo è di contribuire attraverso questo strumento a “calarsi” nei diversi capitolati esistenti (sono centinaia, e impossibili da sostituire con un capitolato unico) per introdurre i corretti e aggiornati riferimenti normativi che permettono di superare le barriere e le discriminazioni oggi esistenti. I capitolati rappresentano uno snodo fondamentale per fare chiarezza in particolare nell’utilizzo, nelle garanzie e nelle prestazioni degli aggregati riciclati e superare quella diffidenza da parte dei direttori dei lavori legata alla paura delle responsabilità amministrative e penali derivanti da un eventuale uso improprio dei materiali.

Il secondo problema riguarda lo scenario che la Direttiva 2008/98/CE dovrebbe aprire nel nostro Paese. Perché questo processo vada avanti servono infatti riferimenti chiari per accompagnare la crescita nell’uso dei materiali fino al target del 70% previsto al 2020. La Direttiva indica con chiarezza la necessità di accompagnare attraverso specifici provvedimenti questi processi e sono previsti decreti attuativi dallo stesso Decreto Legislativo 205/2010 che l’ha recepita nel nostro ordinamento. L’articolo 11 della Direttiva prevede che si adottino “criteri in materia di appalti” per favorire il riutilizzo. Il DL di recepimento prevede che questi criteri siano definiti attraverso Decreti Attuativi approvati dai Ministeri dell’Ambiente e dello Sviluppo Economico (Art. 6 del Dlgs 205/2010). Inoltre la Direttiva prevede all’articolo 29 che gli Stati possano stabilire dei propri traguardi intermedi, proprio per monitorare lo sviluppo della situazione al 2020.

Il rischio che non dobbiamo correre è che l’applicazione di questa direttiva risulti un’occasione sprecata, come avvenuto con l’applicazione del DM 203/2003 che già prevedeva per le società a prevalente capitale pubblico di coprire con il 30% del fabbisogno di manufatti e beni attraverso materiali riciclati. Come raccontano le risposte avute da alcune grandi stazioni appaltanti che si trova in fondo a questo rapporto, è diffusa la non applicazione di questi obiettivi per mancanza di corrette informazioni sui prodotti riciclati, per pigrizia o per interessi stratificati nel tempo intorno alla gestione dei materiali di cava e alla gestione di cantieri dove si fa largo uso di acqua, prodotti petroliferi. Per questo serve che il Governo intervenga per dare forza a questo percorso di cambiamento.

I vantaggi che questo tipo di prospettiva aprirebbe sono infatti rilevanti. In primo luogo in termini di lavoro e attività imprenditoriali, perché le esperienze europee dimostrano che aumentano sia l’occupazione che il numero delle imprese attraverso la nascita di filiere specializzate. In secondo luogo, nella riduzione del prelievo da cava. Perché arrivando al 70% di riciclo di materiali di recupero si genererebbero oltre 23 milioni di tonnellate di materiali che permetterebbero di chiudere almeno 100 cave di sabbia e ghiaia per un anno. Infine, da un punto di vista della riduzione di emissioni di gas serra. Perché aumentando la quantità di pneumatici fuori uso recuperati e utilizzati fino a raddoppiarla al 2020, diventerebbe possibile riasfaltare 26.000 km di strade. Il risparmio energetico ottenuto, considerando che non si userebbero più materiali derivati dal petrolio, sarebbe di oltre 400.000 MWh. Ossia il consumo in più di due anni di una città come Reggio Emilia, con un taglio alle emissioni di CO2 pari a 225.000 tonnellate.

Le scelte per spingere la green economy nel settore delle costruzioni

1. Cambiare i capitolati fissando obiettivi prestazionali.

Da Anas alle concessionarie autostradali, da RFI a Terna, fino alle stazioni appaltanti comunali, occorre che siano rivisti tutti i capitolati che ancora fissano barriere per l’utilizzo di materiali riciclati. I capitolati rappresentano infatti uno snodo fondamentale per fare chiarezza nell’utilizzo, nelle garanzie e nelle prestazioni degli aggregati riciclati e per superare la diffidenza da parte dei direttori dei lavori legata alla paura delle responsabilità amministrative e penali derivanti da un eventuale uso improprio dei materiali.

La responsabilità è in capo alle Stazioni appaltanti ma anche ai Ministeri delle Infrastrutture e dell’Ambiente perché siano introdotti quei chiarimenti previsti dalle Direttive europee.

2. Attuare la Direttiva Europea introducendo obblighi crescenti di utilizzo di aggregati riciclati

I Ministeri dell’Ambiente e delle Infrastrutture devono dare seguito a quanto previsto dalle Direttive europee, in termini di chiarimenti normativi e di obblighi crescenti nei capitolati di utilizzo degli aggregati/materiali di recupero minimo e crescente fino al 70% già previsto al 2020. In questo modo si possono costruire le condizioni per raggiungere gli obiettivi europei prefissati. Questo obiettivo deve interessare non solamente gli Enti pubblici e le società a prevalente capitale pubblico, come previsto attualmente per il solo 30% dei materiali, dal Decreto Ministero dell’Ambiente 203/2003, ma tutte le opere senza distinzione. Inoltre nei bandi di gara si deve prevedere che a parità di altre condizioni debba preferirsi l’offerta che proponga la più alta percentuale di impiego dei materiali riciclati o comunque non di origine naturale.

A dimostrare come questo cambiamento sia possibile, lo dimostra l’esempio della Provincia di Trento. La Legge Provinciale n. 10 del 2004 ha introdotto l’obbligatorietà di acquistare prodotti in materiale riciclato per almeno il 30% del fabbisogno. I requisiti ambientali chiesti alle imprese sono stati poi definiti dalle norme tecniche e ambientali per gli aggregati riciclati (D.G.P. 1333/2011) ed hanno interessato tutte le fasi (programmazione e progettazione, realizzazione e manutenzione) con la stessa Provincia di Trento che in qualità di soggetto acquirente dà ormai costantemente il suo contributo allo sviluppo del mercato degli aggregati riciclati.

Il cambiamento di cui abbiamo bisogno è infatti innanzi tutto culturale, riguarda progettisti, imprese, enti pubblici. Per questo ha bisogno di una chiara visione del futuro, come quello disegnato dall’Europa, e poi di una attenta azione di informazione e di formazione, oltre che di riferimenti operativi in grado di fornire indicazioni chiare e precise sulle caratteristiche che i materiali di recupero devono avere per essere utilizzati nell’ambito delle costruzioni. In tale contesto ben si inserisce l’esempio che la Regione Veneto ha dato con propria deliberazione n. 1060 del 24/06/2014; delibera che, per ogni materiale recuperato ai sensi del D.M. 5/2/98 ed utilizzabile nel settore delle costruzioni, ha definito per ogni possibile impiego previsto dal DM tutti i puntuali riferimenti normativi UNI-EN applicabili.

Abbiamo davvero la possibilità di far crescere una moderna filiera delle costruzioni in cui siano le stesse imprese edili a gestire il processo di demolizione selettiva degli inerti provenienti dalle costruzioni in modo da riciclarli invece che conferirli in discarica. Governo e Regioni devono aiutare questo processo con leggi che obblighino a utilizzare una quota di inerti provenienti dal recupero in tutti gli appalti pubblici. Le quantità più rilevanti di materiali estratti ogni anno in Italia sono utilizzate per l’edilizia e le infrastrutture, oltre il 62,5% di quanto viene cavato sono inerti, principalmente ghiaia e sabbia. Serve una spinta rapida se si considera che ogni anno vengono prodotte quasi 40 milioni di tonnellate di rifiuti inerti e che la capacità di recupero sfiora a mala pena il 10%, anche se con differenze significative tra Regione e Regione. L’Italia, attraverso queste scelte, può recuperare il ritardo nei confronti degli altri Stati europei che già da tempo hanno introdotto politiche di riciclo che coinvolgono questa particolare categoria di rifiuti: l’Olanda con il 90% dei materiali recuperati è la nazione più virtuosa, seguita da Belgio (87%) e Germania (86,3%). Esistono tra l’altro esempi importanti e positivi anche nel nostro Paese come dimostra ciò che avviene in Veneto, dove si producono in media oltre 5.500.000 di tonnellate all’anno di rifiuti da C&D, di cui più dell’ 80% vengono avviati a recupero e utilizzato anche in infrastrutture stradali.

Le buone pratiche

1. Asfalti in Val Venosta (BZ)

In Italia, in 27 Province ci sono già circa 250 km di strade con asfalti con gomma riciclata, una tecnologia che ha il suo punto di forza nel dimezzamento del rumore del traffico al quale vanno aggiunte una vita media tre volte superiore agli asfalti “tradizionali” e la maggiore resistenza a crepe e fessurazioni, con una minore necessità di interventi di manutenzione. Questo si traduce in meno cantieri per la città e meno costi per la Pubblica Amministrazione, avendo al contempo una pavimentazione di ottimo livello e ambientalmente sostenibile. In particolare sono particolarmente positivi i risultati del monitoraggio effettuato sul tratto stradale in Val Venosta, tra Coldrano e Vezzano, realizzato con asfalti modificati con gomma riciclata da Pneumatici Fuori Uso (PFU). L’asfalto prodotto con polverino di gomma è risultato in grado di ridurre il rumore causato dal rotolamento degli pneumatici fino a 5 db. La riduzione del rumore rende inoltre questi asfalti una valida alternativa all’utilizzo delle barriere acustiche su strade ad alta percorrenza. Anche il rapporto tra i costi di realizzazione e manutenzione delle barriere sonore e la posa di asfalti “modificati” è favorevole a quest’ultima soluzione.

2. Circonvallazione di Venaria e Borgaro (TO)

Anche in Provincia di Torino è stato sperimentato l’utilizzo del polverino di gomma per la realizzazione del manto stradale, in particolare per la pavimentazione della strada Borgaro – Venaria. Nell’ambito dei lavori per la realizzazione della circonvallazione di Venaria e Borgaro è stato asfaltato un tratto di 1.200 m con conglomerato bituminoso contenente polverino di gomma da pneumatici fuori uso. Si tratta della più grande opera pubblica che la Provincia di Torino abbia mai realizzato. La superficie coperta è di circa 16.000 m2. Per ricoprire con il conglomerato bituminoso 1 km di strada si utilizza (miscelandolo con altri materiali) il polverino proveniente dal riciclo della gomma di 2.000 pneumatici di autovetture (o di 1.400 pneumatici di autocarri).

3. Passante di Mestre (VE)

Una delle infrastrutture più importanti realizzate dal recupero di rifiuti di lavorazioni industriali e di materiali da demolizione e costruzione è il Passante di Mestre. L’utilizzo di Econcrete ha garantito un risparmio di materiale naturale del 71%, una riduzione delle deformazioni del materiale sottoposto a sollecitazioni veicolari variabile dal 10 al 37%, un aumento della vita utile della strada pari a 88% e un sensibile abbattimento dei costi complessivi dell’opera. I dati che riguardano il Passante di Mestre parlano chiaro: il calcolo del volume del materiale da cava risparmiato è di circa 320.000 m3, corrispondente alla produzione annuale di una cava di medie dimensioni. Ad affiancarsi a questo già enorme beneficio ambientale ci sono i viaggi di camion per il trasporto del materiale che sono stati quindi evitati, circa 40.000, come se per un intero giorno non circolasse nel Passante di Mestre alcun mezzo e di conseguenza un deciso risparmio di emissioni di CO2 ottenuto dalla minor quantità di energia elettrica per l’estrazione e la lavorazione di materiale inerte, dal minor utilizzo di conglomerato bituminoso e dal minor numero di viaggi di trasporto effettuati, e che corrisponde a circa 11.400 tonnellate di CO2.

4. Variante di Canali (RE)

Il progetto nasce con lo scopo di deviare parte del traffico dalla cintura urbana, verso l’imbocco della A1. A seguito di una prima stesura del progetto con criteri tradizionali, è stata realizzata una variante progettuale tesa a ridurre l’impatto ambientale non solo relativamente alla scelta del tracciato ed alla sua integrazione nel contesto, ma anche nella scelta di materiali e tecnologie che riducessero significativamente il ricorso a cave di prestito, legante a caldo e tecnologie a freddo adottando modalità costruttive e processi operativi sostenibili. Si tratta della costruzione di un semi-anello di 3 km di sviluppo per una sezione trasversale media di 10,5 m per una superficie di 31.500 m2 in totale. Il progetto originale prevedeva conglomerati a caldo per uno spessore medio di 25 cm con una richiesta di inerti vergini per oltre 18mila tonnellate. Grazie alla variante di progetto il materiale vergine necessario è stato di 5.071 tonnellate, con un risparmio di oltre 13.000 tonnellate. La base bitumata è stata realizzata con inerti interamente di riciclo (fresato stradale) legati a freddo con emulsioni bituminose per riciclaggio alla temperatura di 60-70°C senza emissione di fumi e realizzazione in situ. Inoltre il risparmio energetico nella fase di realizzazione è stato quantificato in 40.839 kWh grazie alla variante adottata in termini di riduzione degli spessori, lavorazioni a freddo, minori trasporti. Di conseguenza anche la CO2 non emessa è stata notevole: 23.687 kg. A questi dati vanno aggiunti

quelli del risparmio

energetico e della CO2

evitata grazie all’aumento della

vita utile previsto, e valutati

rispettivamente in 28.620 kWh e 16.600 kg

. A 6 anni dall’entrata in esercizio della pavimentazione non sono presenti deformazioni di sagoma, né interventi manutentivi di alcun tipo. Inoltre la minore emissione di rumore da rotolamento è quantificabile in 2 db rispetto ad una pavimentazione realizzata nello stesso periodo e presa a riferimento. Anche gli spazi di frenata necessari risultano inferiori di circa il 20% rispetto alla pavimentazione di riferimento.

5. Merano (BZ)

A Merano sono stati realizzati numerosi lavori di riqualificazione della pavimentazione stradale esistente nell’ambito dei piani di risanamento acustico della Provincia per un totale di 30.000 metri quadrati. L’impatto della rumorosità da traffico sull’ambiente e le abitazioni circostanti era rilevante, ed in alcuni casi si sono rilevati livelli di incidenza del rumore superiori ai minimi di legge anche nelle ore notturne. L’intervento è stato scelto dalla Provincia di Bolzano, in alternativa alle previste barriere anti- rumore di 3 m di altezza rivelatesi troppo costose, impattanti sull’ambiente circostante e fonte di potenziale pericolosità considerata la presenza di incroci a raso sui quali avrebbero limitato la visibilità. Il costo delle barriere acustiche (per una vita utile prevista in 30 anni) era di 60 euro/anno mentre il costo della pavimentazione Asphalt Rubber di tipo GAP nei 30 anni presi a riferimento, considerato il rifacimento ogni 5 anni per garantire nel periodo in esame l’abbattimento del rumore generato dal traffico veicolare di almeno 3 db rispetto ad una pavimentazione tradizionale, è di 35 euro/anno. Si tratta di un risparmio di 125.000 euro. La pavimentazione allo stato attuale non presenta deformazioni né interventi manutentivi.

6. Autostrada dei Parchi (A24 Roma – Teramo)

Nel caso della A24 i lavori hanno previsto una pavimentazione sperimentale per testare le prestazioni fisico-meccaniche, di emissione di rumore da rotolamento generato dal traffico e la riduzione degli spazi di frenata, in ambito autostradale. La superficie complessiva interessata è stata di 47mila metri quadrati con un conglomerato di tipo OPEN (semi drenante e fonoassorbente). L’esecuzione dei due tratti sperimentali ha confermato le caratteristiche proprie di questo tipo di pavimentazioni, assicurando un abbattimento del rumore da rotolamento di oltre 3 db e la riduzione degli spazi di arresto anche in condizioni di bagnato di circa il 25% rispetto ad una pavimentazione tradizionale coeva. Allo stato attuale la pavimentazione non presenta difettosità di sagoma né ha richiesto interventi manutentivi.

7. Autostrada del Brennero (A22 Modena – Passo del Brennero)

L’intervento effettuato nei pressi di Rolo (RE) ha riguardato circa 8.000 m2. La tecnologia impiegata in questo caso è DRY, con un conglomerato di granulometria 0/14 mm., realizzato con bitume modificato con polimeri SBS e additivi per la riduzione delle temperature di produzione e stesa, non superiori a 165 °C e 150 °C rispettivamente ed aggiunta di polverino di gomma da PFU di granulometria 0/4 dmm a fine processo di muscolazione. La pavimentazione sperimentale a bassa temperatura ha dimostrato di mantenere le caratteristiche tipiche di capacità drenante associando a queste ultime una buona riduzione del rumore generato dal rotolamento da traffico veicolare (-2db rispetto ad una pavimentazione tradizionale coeva) ed una riduzione degli spazi di arresto stimata del 25%. La posa del conglomerato è avvenuta a temperatura non superiore a 150 °C con effetti benefici in ordine alla ridotta emissione di fumi ed emissioni di cattivi odori tipiche di soluzioni di applicazione a temperature standard (superiori di 30/40 °C). Allo stato attuale la pavimentazione non presenta difettosità di sagoma né ha richiesto interventi manutentivi.

8. Interporto di Fiumicino (RM)

Un’altra infrastruttura di notevole estensione e che ha visto l’utilizzo di materiali riciclati è la Piattaforma logistica dell’interporto di Fiumicino. Nel 2009 infatti sono stati realizzati i capannoni, le strade e le aree di sosta per un totale di 330.000 m2 di superficie con l’ impiego di aggregati riciclati per 50.000 m3.

9. Aeroporto Malpensa (MI)

Simile realizzazione è quella del completamento e dell’ampliamento delle vie di rullaggio e dei piazzali di sosta dell’Aeroporto di Malpensa, che ha visto un impiego addirittura di 120.000 m3 di aggregati riciclati.

10. Ampliamento Molo Garibaldi (Porto di La Spezia)

Uno degli utilizzi di aggregati riciclati in campo portuale riguarda i riempimenti a mare , come nel caso dell’ampliamento del molo nel Porto di La Spezia. Essendo reperibili in zona aggregati C&D è stata considerata nello specifico tale opzione tenuto conto sia della difficoltà di reperire inerti naturali che del volume di materiale da porre in opera, di oltre 130.000 m3. L’abbinamento della tecnica della vibroflottazione (una tecnica di miglioramento delle caratteristiche geotecniche del terreno di fondazione, che consiste nell’addensamento del terreno stesso, sia esso di tipo granulare che coesivo, con conseguente riduzione dell’indice dei vuoti, e miglioramento della sua resistenza al taglio) con l’impiego di materiale proveniente da attività di demolizione e l’entità del volume di riempimento trattato inseriscono l’intervento in oggetto nel novero delle applicazioni più significative di compattazione profonda realizzate recentemente in Italia.

11. Palaghiaccio di Torino

Anche il Palaghiaccio di Torino, opera costruita nell’ambito delle realizzazioni olimpiche per Torino 2006, rappresenta un interessante esempio di applicazione di materiali riciclati. In particolare l’aggregato riciclato è stato utilizzato per la realizzazione di tutto il sottofondo sia interno che esterno alla struttura. L’opera ha visto l’impiego di 20.000 m3 di aggregati riciclati.

Le normative e i bandi

1. Legge Regione Toscana – Obbligo di utilizzo del 15% di aggregati riciclati gia’ nel 1998

Azione fondamentale è quella legata al cambiare le norme vigenti andando verso un sistema di obbligatorietà dell’uso di materiali riciclati. La Regione Toscana già nel 1998 fece suo un provvedimento destinato a favorire l’uso di materiali recuperabili per la realizzazione di opere pubbliche di interesse pubblico, finanziate dalla Regione. La Legge ha previsto che nel caso di opere realizzate dalla Regione o da enti da essa dipendenti, i bandi di gara devono prescrivere obbligatoriamente l’impiego di una percentuale minima di materiali, stabilita nel 15%, provenienti da recupero/riciclo di rifiuti e stabiliscono un sistema di incentivi che premino l’utilizzo di una percentuale superiore a quella minima suddetta.

2. Legge Provincia Trento – Acquisti pubblici verdi anche sui materiali inerti (30%)

Altra realtà che pone da tempo attenzione a questo tema è la Provincia Autonoma di Trento dove è stato implementato un capitolato tecnico per l’uso dei riciclati nei lavori di manutenzione pubblica, con le schede prodotto e l’elenco prezzi, il Piano di smaltimento dei rifiuti inerti, nel quale è stata data priorità al riciclo e recupero, e le linee guida per il corretto trattamento e recupero di tali rifiuti. Tutti questi documenti sono stati elaborati considerando l’intera filiera del riciclo, dai produttori agli utilizzatori. La Provincia ha inoltre reso obbligatori con una delibera del 2010 gli acquisti verdi includendo appunto anche gli aggregati riciclati, per almeno il 30% del totale. Tutto ciò in una visione ispirata agli orientamenti comunitari ed a ciò che le Direttive Europee già richiedono.

3. Legge Provincia Lecce – Obblico di riciclo al 70% degli inerti stradali

La Giunta Provinciale di Lecce ha dato indirizzo agli uffici tecnici di prevedere il recupero e il riutilizzo del materiale inerte dalla demolizione di sovrastrutture stradali, superando così i livelli italiani per mettersi al passo dell’Europa. È infatti noto che l’inerte presente all’interno dei conglomerati bituminosi di cui sono piene le strade provinciali, essendo totalmente privo di catrame, ha caratteristiche tali da consentire il re- impiego nella formazione di miscele di aggregati destinati ad essere nuovamente utilizzati nel settore. Questa pratica comporterà un notevole risparmio nell’attività della estrazione dei materiali dalle cave e un immediato risparmio ambientale, oltre che un miglioramento della stessa qualità del nostro territorio, risparmiato da continue estrazioni. L’ente, già da qualche tempo, aveva avviato la sperimentazione di alcuni appalti che hanno seguito questa logica, prevedendo il riutilizzo degli inerti per percentuali sempre più alte, come nel caso della strada Nardò–Avetrana, ma ora si muoverà in questa direzione uniformemente, per tutti i suoi progetti e cantieri.

4. Capitolato Provincia Pisa – Canale scolmatore dell’Arno

Un esempio importante di come un Capitolato Speciale d’Appalto possa incentivare e supportare il mercato del riciclo dei materiali da costruzione è quello della Provincia di Pisa realizzato per l’adeguamento idraulico del canale scolmatore dell’Arno. I lavori (che dovranno concludersi nel 2016) riguardano la costruzione di due moli foranei, aggettanti verso mare per circa 550 metri, che costituiranno la “foce armata” del Canale Scolmatore necessaria a prevenire i fenomeni di insabbiamento dello sbocco a mare che in passato ne hanno limitato l’efficienza idraulica. L’area d’intervento è ubicata in corrispondenza dello sbocco a mare del Canale Scomaltore d’Arno che costituisce il naturale confine tra i Comuni di Pisa e Livorno. All’interno del CSA si richiama, e se ne fa obbligo di attuazione, il decreto del ministero dell’ambiente 8 maggio 2003, n. 203 che prevede l’utilizzo di almeno il 30% di materiali riciclati.

5. Capitolato Genova – Strada locale (via San Biagio)

Stessa situazione si presenta nel caso del Capitolato Speciale d’Appalto per l’adeguamento di via San Biagio a Genova. Vengono infatti richiamate le disposizioni del D.M. 8 maggio 2003, n. 203 per coprire il fabbisogno di materiali con una misura non inferiore al 30% del fabbisogno medesimo tramite aggregati riciclati. Inoltre per quest’opera vengono anche richiamati gli obblighi previsti dal D.Lgs. 3 aprile 2006, n. 152 per il recupero e riutilizzo delle terre e rocce da scavo (sostituito poi dal D.Lgs. 205/2010).

6. Capitolato Odolo (BS) – Riqualificazione ambientale torrente Vrenda

Ancora un altro esempio viene dal CSA del Comune di Odolo, provincia di Brescia, per la riqualificazione ambientale del Torrente Vrenda. Qui viene specificato che i materiali occorrenti per la costruzione delle opere devono risultare in ottemperanza al D.M. 203/2003 dove appunto si prescrive l’utilizzo di materiali riciclati nella misura complessiva del 30% del fabbisogno dell’opera da realizzare.

7. Capitolato S. Giovanni in Fiore (CS) – Due fabbricati di edilizia residenziale pubblica

Infine interessante anche il caso del CSA di San Giovanni in Fiore, dove le opere in oggetto riguardano due fabbricati di edilizia residenziale popolare, la realizzazione di garage, la sistemazione del verde pubblico e la ristrutturazione del Centro Anziani Comunale. Anche qui viene richiamato l’obbligo del 30% di aggregati riciclati presente nel D.M. 8 maggio 2003, n. 203, e le norme riguardanti le terre e rocce da scavo contenute nel D.Lgs. 3 aprile 2006, n. 152, e sostituito dal D.Lgs. n. 205/2010. Vengono inoltre stabiliti i limiti di impiego degli aggregati grossi provenienti da riciclo a seconda dell’origine degli stessi. Per le demolizioni di edifici (macerie) fino al 100%, per le demolizioni di solo calcestruzzo e calcestruzzo armato di classe C30/37 minore del 30%, per quelli di classe C20/25 fino al 60%.

8. Roma capitale – Riempimento di buche con aggregati riciclati

Un esempio su come aiutare il settore degli inerti riciclati viene dalla decisione, presa nel Dicembre 2014, dell’Amministrazione Comunale e dell’Assessorato ai Lavori Pubblici di Roma Capitale di indire due gare per il riempimento delle buche delle strade con l’utilizzo esclusivo di prodotti provenienti dal riciclo dei rifiuti da costruzione e demolizione in sostituzione dei materiali inerti ottenuti da attività estrattive. Per gli interventi verrà impiegata una miscela cementizia a bassa resistenza confezionata con prodotti inerti riciclati; secondo uno studio elaborato dall’Università Sapienza di Roma l’uso di tale miscela cementizia consentirà al Comune un risparmio economico superiore al 20% rispetto all’utilizzo dei prodotti di cava, senza contare i connessi vantaggi ambientali.

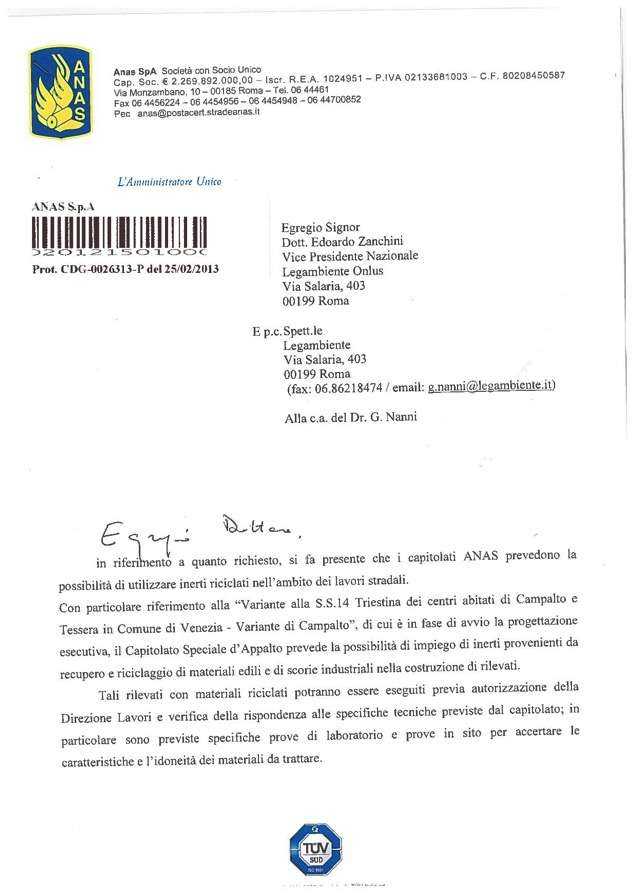

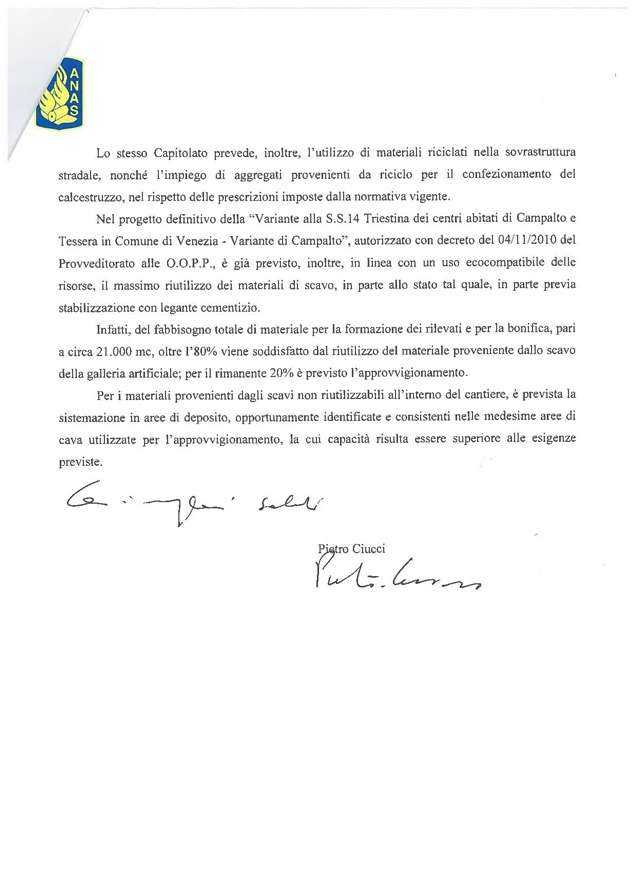

Le risposte dei grandi cantieri

Per capire il modo in cui le stazioni appaltanti stanno affrontando il tema dell’utilizzo degli aggregati riciclati, Legambiente negli scorsi anni ha chiesto se venissero utilizzati questi materiali in alcuni grandi cantieri italiani, quali il cantiere del nuovo palazzo dei Congressi a Roma, le varianti sulla SS 14 Triestina e l’Autostrada Catania-Siracusa di ANAS, la nuova Stazione di Bologna Centrale per Grandi Stazioni. Le risposte ricevute sono diverse, ma tutte uguali nelle conclusioni: mancanza di conoscenza della qualità degli aggregati riciclati e poche informazioni sul reperimento dei materiali stessi sono tra le principali cause, ma anche scelte progettuali e quelle da parte delle Direzioni Lavori hanno influenzato l’esito finale.

Proprio le risposte ricevute confermano quanto sia urgente e importante fare chiarezza attraverso obiettivi, regole e sistemi di controllo.

ANAS s.p.a.

Gruppo Ferrovie dello Stato Italiane

EUR s.p.a.