Appare evidente che, a seguito della violenta crisi economico/finanziaria degli ultimi anni, alcuni parametri di valutazione di aspetti legati alla produzione industriale debbano essere riconsiderati sulla base di una serie di aspetti:

1. la crisi (peraltro ancora senza un nome) ha portato a fenomeni di delocalizzazione della produzione;

2. la crisi ha portato ad una diversa realtà di produzione dei beni industriali;

3. l’evoluzione delle tecnologie produttive sta portando a nuovi modelli di produzione.

Soprattutto questo ultimo aspetto va considerato nell’ottica del disegno industriale: le metodologie progettuali consolidate, scalfite e mutate in seguito all’introduzione dell’informatica, sono ora fortemente sollecitate da nuovi approcci innovativi, che mettono in dubbio le basi della produzione industriale di massa consolidate da decenni.

Non è più pensabile una produzione di massa concentrata in grandi stabilimenti, in ampi spazi produttivi, con tirature di milioni di pezzi, per due motivi fondamentali:

1. la velocità di invecchiamento dei prodotti “bruciati” da logiche non legate a funzionalità, ad un rapporto di forma funzione, ma connesse a valutazioni più simili ad aspetti effimeri legati a mode/a passeggere;

2. l’impossibilità di prevedere gli effettivi volumi di produzione e di valutarne i relativi ammortamenti di attrezzature per la realizzazione dei progetti.

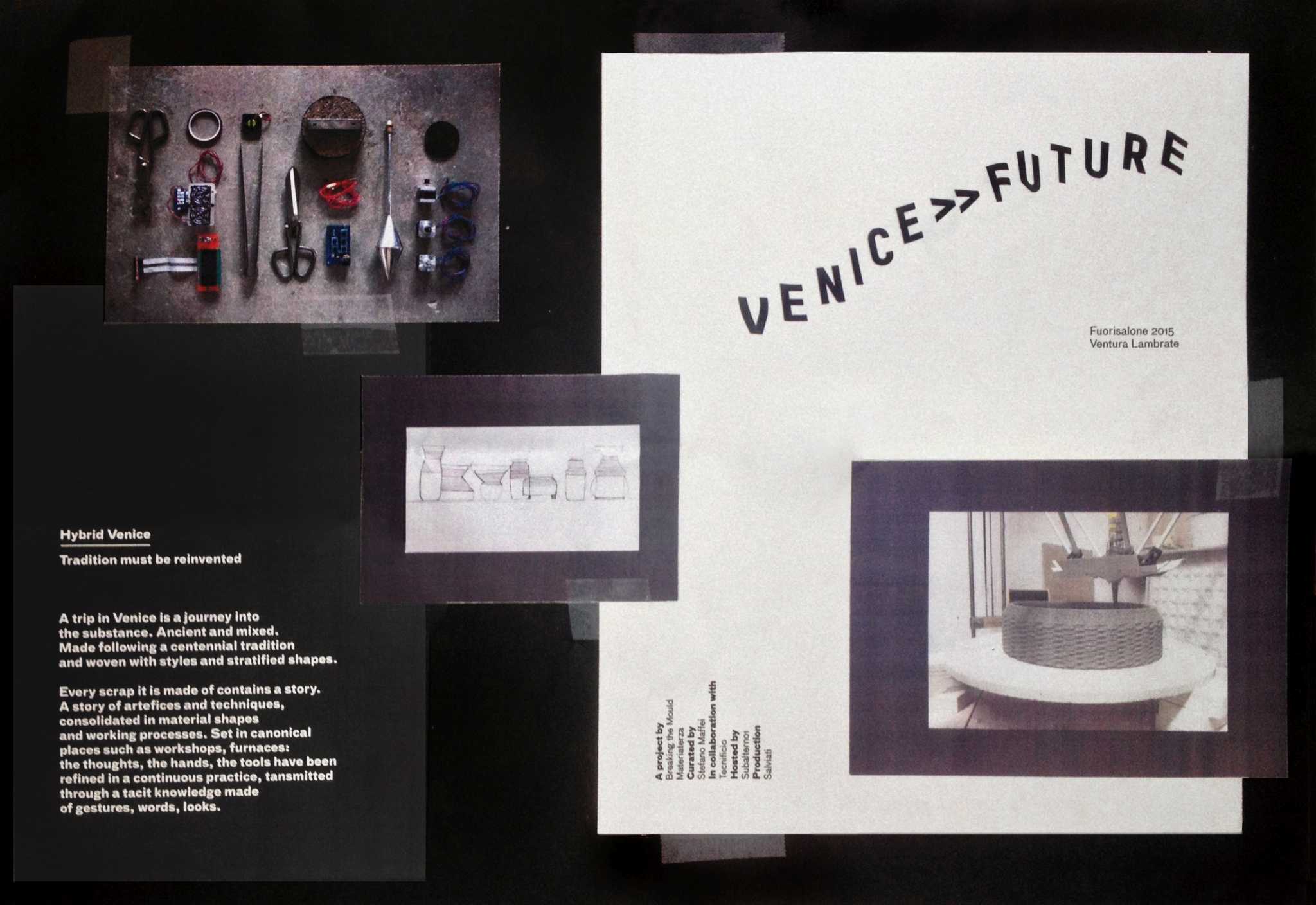

È in quest’ottica, velocemente falsata, che un materiale millenario quale la ceramica, legato all’evoluzione stessa del prodotto industriale – valga per tutti, quale esempio, la Wedgewood con alcuni pezzi in produzione dal 1777 tutt’oggi invariati – può trovare nuove applicazioni se associato alle nuove tecnologie informatiche, come la stampa 3D, unendo tradizione e innovazione.

Ceramiche Maroso,1http://www.ceramichemaroso.com/it/home.php azienda con una quarantennale storia alle spalle, inserita in un tessuto produttivo con tradizione millenaria legata alla ceramica, dal 2008 ha intrapreso una nuova strada nella produzione e nell’approccio alla produzione di oggetti in ceramica.

È importante collocare l’azienda geograficamente e temporalmente: siamo in provincia di Vicenza, a Nove, città famosa fin dal settecento produzione della ceramica artistica; la crisi ha segnato fortemente le aziende della zona, molte hanno chiuso, altre, è il caso, fra le altre, di Ceramiche Maroso, hanno cercato nell’innovazione di prodotto, nel design, nell’innovazione di processo una possibile ricollocazione.

Nella produzione della ceramica si possono evidenziare due tipologie principali: l’oggetto con funzione e l’oggetto decorativo; alla prima tipologia appartengono, ad esempio tutte le funzioni legate al cibo, ma non si dimentichi l’ampio uso del passato quale isolante elettrico; alla seconda, gli oggetti decorativi, siano essi i vasi da arredo, o, purtroppo, peraltro, i galli decorati, per citare un esempio.

A tutto ciò si può aggiungere, e si deve aggiungere, negli ultimi anni un nuovo filone che possiamo definire della ceramica tecnica, in cui il materiale viene associato o inserito insieme ad altri materiali in oggetti di varie tipologie merceologiche, dove risulta necessaria una stabilità dimensionale e tolleranze costruttive che i produttori di oggetti tradizionali in ceramica raramente hanno considerato, trattandosi quasi esclusivamente di oggetti mono-materiale, con nessun rapporto con altre componenti.

Ecco che ora troviamo ceramica in oggetti quali le cappe da cucina, associata/sostenuta da elementi metallici, in lampade, in rivestimenti di stufe, in amplificatori acustici, sempre in contesti in cui il materiale ceramico porta ad un aumento considerevole del valore del manufatto nel suo insieme.

La sfida e al tempo stesso l’obiettivo del percorso di innovazione del prodotto ceramico intrapreso da Ceramiche Maroso, nell’ambito del progetto finanziato dalla Comunità Europea tramite la Regione Veneto, è quello di cogliere l’occasione data dalle nuove tecnologie, di portare il materiale ceramico verso nuove metodologie produttive, in cui non vi sia più il vincolo dato da uno stampo, invariato da millenni, peraltro; nuove sperimentazioni formali, nuovi concetti possono ora essere portati in un settore tradizionalmente legato a metodi produttivi fortemente radicati in cui le aziende legato al solo oggetto decorativo sono in estrema difficoltà a causa della radicalizzazione del mercato, in senso di prezzo al cliente e in senso di razionalizzazione del criterio di scelta, orientato all’uso.

Il settore della ceramica è stato poco “frequentato” dal design; pochi pezzi di altissimo costo per alcuni designer di fama, spesso con la sola funzione decorativa, poche le riflessioni sul materiale, sulle sue specifiche caratteristiche, le potenzialità inesplorate, le interconnessioni con altri materiali.

Ciò che si sta sperimentando, nel progetto citato, è proprio un diverso approccio al materiale ceramico, in cui si ponga una grande attenzione ad una caratteristica poco considerata, ossia il basso impatto ambientale, aspetto particolarmente importante nell’ottica delle normative future sul disassemblaggio dei prodotti industriali.

Riassumendo il progetto vuole portare ad una rilettura delle peculiarità del materiale puntando su:

– bassi investimenti per gli stampi e quindi rapidità di modifiche del design degli oggetti;

_ possibilità formali inesplorate in funzione delle nuove tecnologie di stampa 3D direttamente in argilla per tirature limitate o per modifiche immediate, pezzo per pezzo;

– l’utilizzo di nuove tecnologie di modellazione digitale, gestendo le superfici con strumenti di valutazione propri di altri settori del disegno industriale per poter verificare immediatamente il prodotto;

– sviluppare il settore dell’illuminazione portando il valore aggiunto di un materiale tradizionale con enormi capacità espressive;

– associazione di altri materiali per ottenere particolari effetti materici e di luce

Più nel dettaglio l’utilizzo di software avanzati di modellazione digitale sta portando a ridurre notevolmente i tempi di sviluppo dei nuovi prodotti, passando dal modello 3D al modello, che sia esso realizzato con la tecnologia additiva della stampa 3D o con una tecnologia sottrattiva, in un breve lasso di tempo, soprattutto potendo verificare ogni aspetto della progettazione e della interconnessione tra i vari materiali.

Software di valutazione delle superfici permettono una precisa verifica dell’effetto finale, permettendo un approccio completamente diverso al processo produttivo tradizionale, tipico delle aziende del settore; risulta evidente come la precisione del passaggio dal CAS (Computer Aided Styling) al CAM (Computer Aided Manufacturing) possa aprire nuovi scenari per la ceramica.

Tuttavia non bisogna scendere verso la realizzazione di oggetti stampati in 3D, precedentemente non realizzabili, con l’unico scopo di stupire: l’oggetto realizzato a tal scopo ha vita breve, l’attimo di uno sguardo; è la complessità dell’espressione progettuale, della forma, del significato della sperimentazione del design che va ricercata nella rilettura del processo progettuale e produttivo, e, mi sia concesso, anche nel diverso approccio necessario nell’ultimo passaggio, peraltro fondamentale, ossia la vendita del prodotto. La comunicazione del prodotto, del processo che ne ha portato all’evoluzione e alla realizzazione deve divenire parte integrante dell’intero percorso, solo in questo modo si valorizza la tradizione, il design, l’azienda e la sua storia, il Made in Italy.

Negli ultimi anni Ceramiche Maroso, in collaborazione con uno studio di design, ha già sperimentato il processo produttivo che porta ad un perfetto controllo dimensionale dei prodotti, consapevole che questo approccio sia concettualmente valido per poter dialogare con altri partner nella realizzazione di prodotti multimaterici: solo a fronte di una stabilità dimensionale l’industria può pensare di utilizzare la ceramica, solo con tolleranze ben definite e controllabili.

Fondamentale è stata l’esperienza pluridecennale, i milioni di pezzi prodotti e il dialogo tra progettisti e azienda che, da sempre, fin dal Werkbund tedesco, è alla base del successo del prodotto industriale: solo in presenza di un progetto ben definito, che comprende ogni aspetto della produzione si può pensare di aver ottimizzato l’intero processo produttivo.

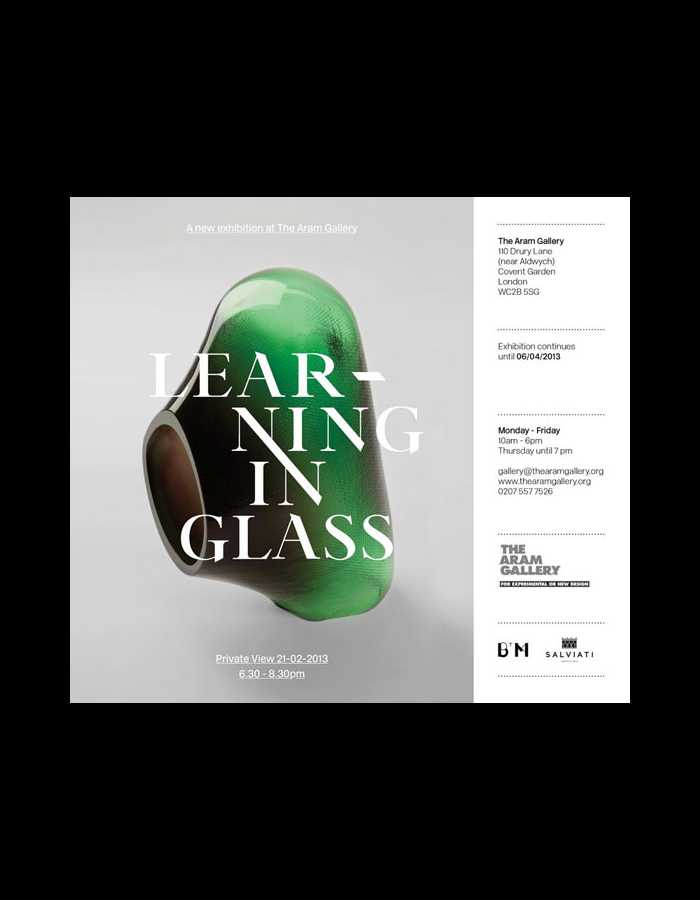

Il settore dell’illuminazione è stato, da sempre molto attivo, vivo e ricco di proposte, soprattutto in ambiti legati alla residenza, tipologia di prodotto da sempre molto attenta all’uso dei materiali; è in quest’ottica che l’azienda sta sviluppando una gamma di prodotti che interpretano il materiale in funzione della diffusione luminosa, sperimentando effetti ottici e di luce. Come ogni cambio/salto tecnologico l’introduzione dell’illuminazione a LED comporta delle mutazioni nell’architettura stessa della gestione della luce, non ci si è ancora resi conto di quanto si possa innovare, di quanto si tratti di un oggetto il cui design può, ora, divenire estremamente libero, senza vincoli di ingombri obbligati.

E’ in questo settore che, sempre all’interno del progetto finanziato, si stanno sperimentando e realizzando prototipi con un approccio al design diverso, giocando con volumi ben definiti, geometrici e precisi unitamente a “segni” che portano i millenni della storia del materiale; segni che fanno parte della tradizione, della manualità, curve che trovano una loro armonia solo se poste vicino ad altre similari, fatte di rapporti stretti di una geometria organica e meno definita, che rende l’oggetto prodotto in serie comunque distinguibile e unico.

Sono questi gli aspetti fondamentali che si sta cercando di integrare nel progetto, soprattutto sfruttare con un vantaggio competitivo la possibilità offerta dalle nuove tecnologie di innovare i processi produttivi della ceramica dopo millenni: per la prima volta è possibile dare forme precedentemente impossibili agli oggetti, aumentando le possibilità espressive del materiale, senza perderne le caratteristiche di tradizione, di valore aggiunto e di piacere materico che da sempre ne deriva.